人工智能技术在材料科学领域的深度融合,正引领一场生物降解复合材料研发的范式变革。传统材料开发依赖“试错法”,周期漫长、成本高昂,而AI的介入使得科学家能够在虚拟空间中短时间测试数百种材料配方,实现对全天然复合材料多性能的高效精准调控,极大加速了环保材料的创新进程。

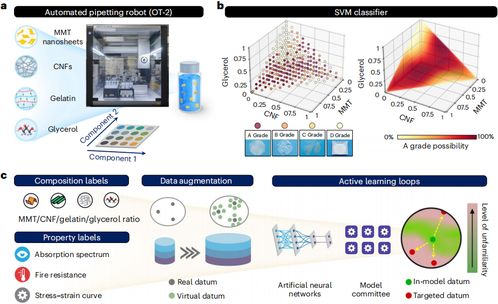

在硬件层面,高通量实验平台与自动化机器人系统为AI提供了海量数据基础。通过集成传感技术和实时监测设备,科研人员能够快速获取材料在不同条件下的力学性能、降解速率、热稳定性等关键参数。这些硬件系统如同“智能实验室”,可24小时不间断地进行合成与测试,生成的结构化数据成为AI模型训练的宝贵原料。

软件算法的突破则是这场变革的核心驱动力。机器学习模型,特别是深度学习网络,能够从复杂的材料数据中挖掘出隐藏的构效关系。科学家利用生成对抗网络(GAN)设计新型复合材料分子结构,通过强化学习优化合成工艺参数,运用神经网络预测材料的降解行为与环境影响。例如,针对不同应用场景(如包装材料、医疗植入物),AI可以快速筛选出最合适的天然聚合物组合(如纤维素、壳聚糖、淀粉等),并精准调控其力学强度、柔韧性、降解时间等性能指标。

更值得关注的是,AI实现了全天然复合材料的多目标协同优化。传统方法往往难以兼顾材料的机械性能、降解特性、成本控制及规模化生产可行性。而多目标优化算法能够同时处理这些相互制约的因素,找到最优平衡点。比如,通过算法模拟可以设计出既具有足够承载能力又能在特定时间内完全降解的农业地膜材料,既解决了塑料污染问题,又满足了农业生产需求。

计算机软硬件的协同创新还体现在数字孪生技术的应用上。研究人员为材料开发过程创建虚拟映射,在数字世界中模拟从分子设计到终端产品的全生命周期。这种“先模拟后实验”的模式不仅大幅降低研发成本,还能提前预判材料在实际环境中的表现,显著提高了研发成功率。

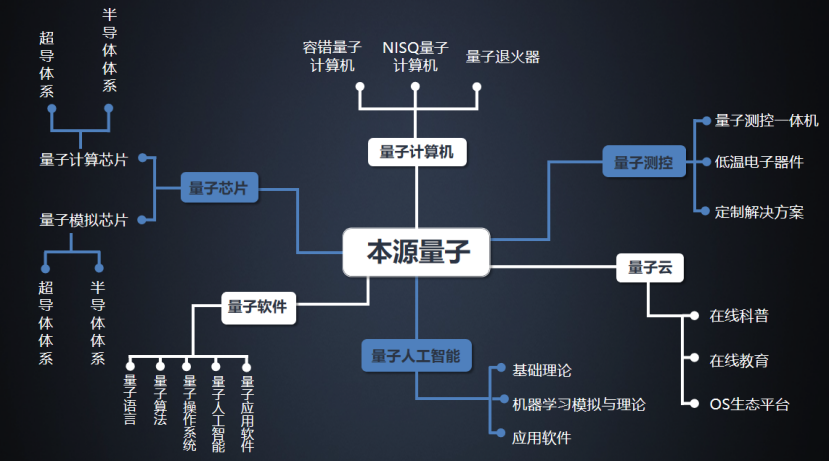

随着量子计算、边缘计算等新兴技术的发展,AI驱动的材料研发将进入更高维度。自适应实验平台将实现“自我优化”,能够根据实时反馈自动调整研究方向;跨尺度模拟将从分子动力学延伸到宏观产品性能预测,形成完整的材料智能设计闭环。这种融合计算机软硬件的研发新范式,不仅为生物降解材料开辟了广阔前景,更为整个材料科学领域提供了可复制的智能化转型路径,助力人类向可持续循环经济加速迈进。